激光切割因其精确度而备受推崇。它可以准确地切割零件以符合设计规格,与这种精度相关的一个关键术语是“切口”。它负责将激光切割零件保持在指定的公差范围内。

对这个关键参数感到好奇吗?继续阅读。本文解释了激光切割中切缝的概念、影响切缝的因素以及为什么切缝宽度对于精密切割至关重要。

¶ 激光切割中的切口是什么?

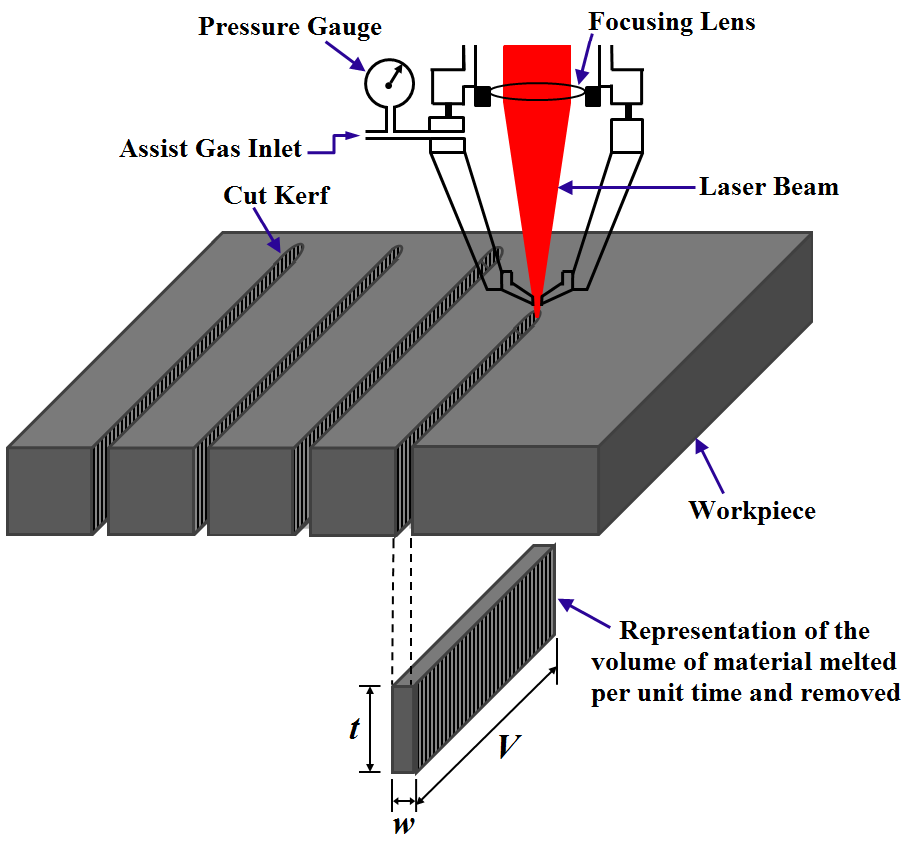

当激光束遇到材料时,它会蒸发该材料的一小部分以形成切割。该汽化区域会留下间隙(切口),我们称之为“切口”。它也称为“切口宽度”,因为它是切口的宽度。

©零件制造商

理想情况下,其值应与激光光斑尺寸相同。然而,多种因素影响并改变这一点。一般来说,激光切割的切缝可以在0.08mm到1mm之间。这意味着,它可以沿着原始设计的边缘额外切割最多 1 毫米。

因此,在设计阶段需要考虑这个值。在图纸中,由于切口小于切口宽度,因此在切割过程中可能会产生复杂的情况。为避免出现任何意外,请在设计时考虑切口宽度。

¶ 影响激光切割切口宽度的因素

割缝宽度本质上不仅仅取决于激光机。相反,它取决于一系列因素,例如材料类型、厚度、功率和速度以及您正在进行的切割类型。

¶ 激光光斑尺寸

光斑尺寸是激光束的直径,因此它是影响激光切割切口的主要因素。材料根据光斑尺寸燃烧,因为它是第一个接触点。通常,切口宽度几乎等于或略大于激光光斑尺寸。

¶ 材料厚度

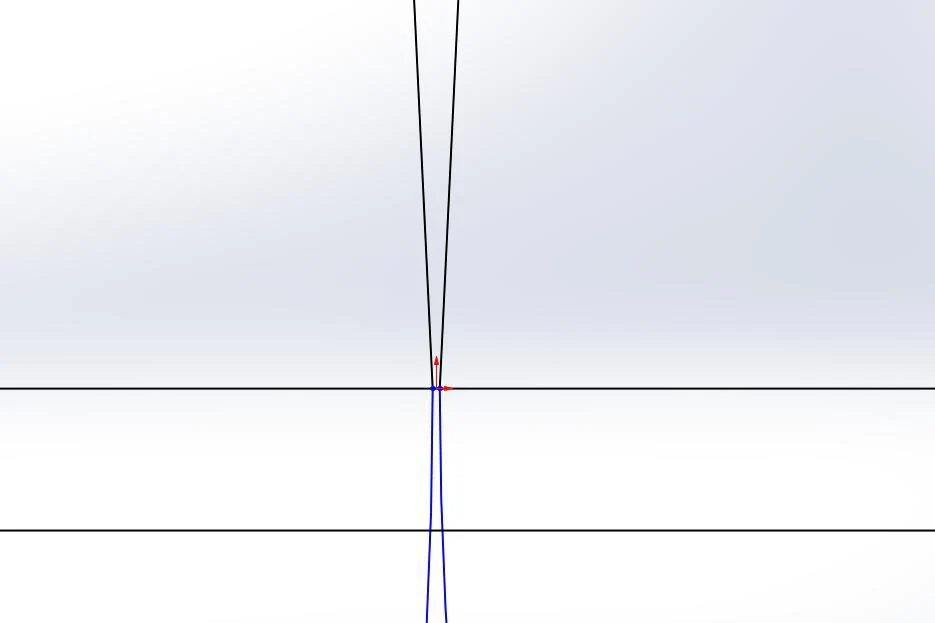

材料的厚度起着重要作用。由于激光束通常具有轻微的圆锥形形状(见图),因此当它更深入地穿透材料时,它会变宽。这意味着厚材料表面的切缝小于底部的切缝。

¶ 焦点位置

如果激光精确聚焦在表面上,则可以形成更窄的切口。如果焦点在材料内较深,表面的光斑尺寸可能会更大,导致切口更宽。

¶ 材料种类

材料确实会影响激光切口。与木材和塑料等材料(0.25 毫米至 0.51 毫米)相比,金属由于对激光耐热性更高,通常**具有更小的切口(0.15 毫米至 0.38 毫米)。**这是因为它们可以承受激光的热量而不会造成大量的材料损失。木材和塑料是易燃的,并且很容易燃烧,因此我们看到的切口宽度稍大。

¶ 功率和切割速度

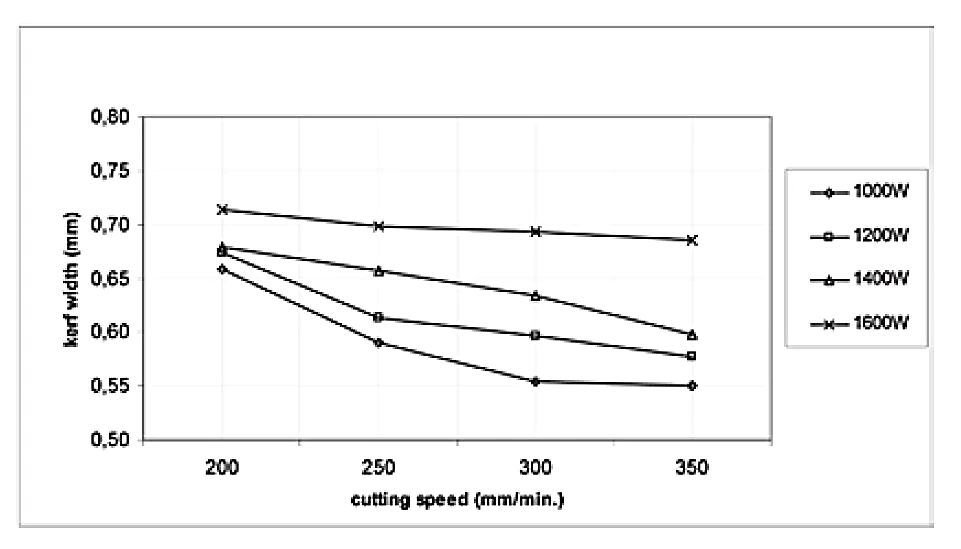

对 CO2 激光切割工艺的研究表明,提高激光切割机的功率会增加切口宽度。这是因为更高的功率意味着更多的能量集中在材料上。因此,更多的材料被去除。

©Omer Keles、Ufuk Oner 来自 Research Gate

然而,当切割速度随着功率的增加而增加时,观察到切口宽度减小。这种现象符合激光切割原理。切割速度越高,激光束在一个点上停留的时间就越短。因此,尽管功率增加了,但光束并没有去除那么多的材料,因为它在表面上移动得更快。

¶ 切割类型

切口的性质(无论是直线路径还是曲线)也会影响切口宽度。直线切割更加均匀,并且可以通过一致的速度和功率设置来完成。这导致了一致的切口宽度。

曲线需要激光改变方向,可能还需要改变速度。这些变化可能导致切口宽度不一致。例如,当激光减速以加工曲线时,它可能会在曲线处去除更多材料,从而导致该点的切口更宽。

_尽管这些因素中的每一个都独立地影响割缝宽度,但它们的影响并不是孤立的。_它们之间的相互作用决定了激光切割的最终切口宽度。

¶ 什么时候需要考虑切口?

在具有简单几何形状的零件(例如工业部件)中,切口不会影响结果。然而,在具有许多小几何特征的设计中,切口宽度成为一个重要因素。由于激光会去除一定量的材料,因此可能会导致小细节的损失。例如,如果您需要在材料内雕刻小槽;如果它们的尺寸小于切口宽度,则可能很难做到这一点。

同样,在制作复杂的设计时,例如珠宝制作中所需的设计,切口宽度决定了这些图案的尺寸和复杂程度**。**

¶ 优化激光切割过程中的切口

切口是激光中的一个关键参数,在切割不同物体时需要认真调整。以下是如何调整以优化切割:

¶ 机器水平调整

您可以偏移激光的路径并让它稍微超出零件的指定线。该偏移量等于切口宽度,并补偿其去除的材料,同时保留原始设计的尺寸。

¶ 手动设计调整

设计师可以考虑图纸中的切缝。他们通过从组件尺寸中添加或减去切口宽度来实现此目的。

¶ 通过软件调整

现在的设计软件与 Lightburn 一样,具有切口宽度调节功能。它们允许您根据材料、功率和厚度设置切口宽度。机器自动设置切割路径以合并这些设置。

¶ 结论

密切关注切口是将良好的激光切割工作转化为出色的激光切割艺术的关键。尽管它的价值在大型或简单的工艺品中可能微不足道,但它确实会影响较小的复杂设计的结果。

为了让事情顺利进行,一个好的经验法则是确保切割和材料厚度至少与激光器的切口宽度一样大。